存量管制是企業(yè)物料管理的核心

存量管制是企業(yè)物料管理的核心 存量管制的意義: 存量管制---指以最佳方法控制原料、產(chǎn)品、零件、工具及辦公用品的種類與數(shù)量;一方面配合企業(yè)內(nèi)各種生產(chǎn)的需要,另一方面使產(chǎn)品保持最低的物料成本。 A、確保

精益物流:安全庫存的設(shè)定

精益物流:安全庫存的設(shè)定 影響安全庫存的三大因素 (1)需求的不確定性影響安全庫存。需求變動(dòng)越大,安全庫存需要越多; (2)供應(yīng)的不確定性影響安全庫存。供應(yīng)越不確定, 安全庫存 需要越多; (3)有

波士頓咨詢公司對實(shí)施人工智能方面的五個(gè)建議

波士頓咨詢公司對實(shí)施人工智能方面的五個(gè)建議 企業(yè)對數(shù)字化轉(zhuǎn)型和人工智能抱有很高的期望,但也面臨著一些挑戰(zhàn)。 許多企業(yè)正在迎來第一波數(shù)字化轉(zhuǎn)型浪潮,在擴(kuò)大覆蓋面和定制化、改進(jìn)流程、提高生產(chǎn)率的同時(shí)也開始將大數(shù)據(jù)

精益成本角度下的工裝夾具設(shè)計(jì)的八項(xiàng)基本原則

精益成本角度下的工裝夾具設(shè)計(jì)的八項(xiàng)基本原則 現(xiàn)場 精益成本管理 ,很大一部分是通過合理的工裝夾具的實(shí)際,提高員工工作效率,減少操作員工和改善質(zhì)量。工裝夾具設(shè)計(jì)一般是在零件的機(jī)械加工工藝過程制訂之后按照某一工序

為什么說精益是數(shù)字化的根基?

為什么說精益是數(shù)字化的根基? 精益是一種不斷改善經(jīng)營效率,發(fā)揮資源,包括核心的人的能動(dòng)性力量,持續(xù)學(xué)習(xí)不斷改善,讓企業(yè)不斷提升競爭能力,消除浪費(fèi)就是一種對資源的最大化利用,發(fā)揮成本效率的途徑,

智能制造下自動(dòng)化的角色改變

智能制造下自動(dòng)化的角色改變 我們站在傳統(tǒng)自動(dòng)化行業(yè)的角度理解自動(dòng)化,就是傳感器檢測、控制循環(huán)、顯示、趨勢報(bào)警,然而,當(dāng)我們把自動(dòng)化放在智能制造大環(huán)境下,我們會發(fā)現(xiàn)它扮演的角色是服務(wù)于運(yùn)營本質(zhì)

推行精益生產(chǎn)管理的著眼點(diǎn)與目標(biāo)

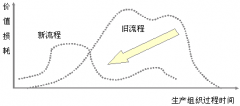

推行精益生產(chǎn)管理的著眼點(diǎn)與目標(biāo) 精益生產(chǎn)管理的著眼點(diǎn) 精益生產(chǎn)管理 的著眼點(diǎn)之一是創(chuàng)造價(jià)值,把不產(chǎn)生價(jià)值、卻占用企業(yè)資源的業(yè)務(wù)(情報(bào))流程環(huán)節(jié)、實(shí)物流程環(huán)節(jié)全部刪除。通過解決重復(fù)、停頓現(xiàn)象去發(fā)現(xiàn)問

企業(yè)生產(chǎn)管理中如何縮短信息流處理時(shí)間?

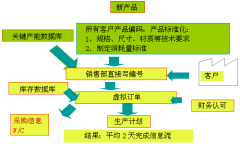

企業(yè)生產(chǎn)管理中如何縮短信息流處理時(shí)間? 第一、將所有客戶、產(chǎn)品進(jìn)行編碼,產(chǎn)品實(shí)現(xiàn)標(biāo)準(zhǔn)化,包括規(guī)格、尺寸、材質(zhì)等技術(shù)要求,制定消耗量標(biāo)準(zhǔn)BOM(物料消耗清單)構(gòu)成表; 第二、建立關(guān)鍵產(chǎn)能數(shù)據(jù)庫。 如圖所示,通過

企業(yè)實(shí)現(xiàn)精益信息流的三個(gè)認(rèn)知

企業(yè)實(shí)現(xiàn)精益信息流的三個(gè)認(rèn)知 企業(yè)需要建立一個(gè)簡捷的信息流,把企業(yè)中特別繁雜的東西解放出來,用 精益 信息流指揮實(shí)物流。因此,需要認(rèn)識: 第一、必須進(jìn)行標(biāo)準(zhǔn)化,當(dāng)企業(yè)無標(biāo)準(zhǔn)時(shí),每個(gè)人都會有習(xí)慣做法

某企業(yè)員工推行5S及TPM感想:前人栽樹,后人乘涼

某企業(yè)員工推行5S及TPM感想:前人栽樹,后人乘涼 回頭想想過去的車間,由于沒有推行5S現(xiàn)場管理,現(xiàn)場物品擺放凌亂,大大影響工作效率,有時(shí)會耽誤很長時(shí)間去尋找維修配件,經(jīng)常因?yàn)檎也坏蕉鴮?dǎo)致重復(fù)采購,造成不必要的浪費(fèi)。

企業(yè)TPM/5S活動(dòng)推進(jìn)感想

企業(yè)TPM/5S活動(dòng)推進(jìn)感想 TPM的前期5S工作就是以改善我們的生產(chǎn)現(xiàn)場為重點(diǎn),通過整理、整頓、清潔、清掃、素養(yǎng),現(xiàn)場物品擺放更加合理、規(guī)范,達(dá)到讓每個(gè)員工都能以最塊的速度完成每個(gè)動(dòng)作,然而安全,

6sigma項(xiàng)目的推進(jìn)戰(zhàn)術(shù)分享

6sigma項(xiàng)目的推進(jìn)戰(zhàn)術(shù)分享 6Sigma 的推進(jìn)戰(zhàn)術(shù)是這樣的;通過確定發(fā)現(xiàn)我們工作中各方面出現(xiàn)的問題,然后對問題進(jìn)行測量得出現(xiàn)狀以為分析作準(zhǔn)備。通過分析發(fā)現(xiàn)問題的真正原因,針對原因采取改進(jìn)對策,最后

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時(shí)間后臺欄目摘要

獲取免費(fèi)方案

.png)

.png)

.png)