TPM管理中的小組自主活動(dòng)

TPM管理中的小組自主活動(dòng) TPM管理小組自主活動(dòng)最好納入到組織系統(tǒng)柜架中,其主要活動(dòng)內(nèi)容及目標(biāo)是四“無(wú)”,即:無(wú)廢品、無(wú)故障、無(wú)事故、無(wú)工作差錯(cuò),主要特征就是全員參與,把以前由少數(shù)人做的事情變

六西格瑪綠帶在六西格瑪項(xiàng)目中的作用

六西格瑪綠帶在六西格瑪項(xiàng)目中的作用 六西格瑪綠帶,又稱GB,是相對(duì)黑帶項(xiàng)目而言,范圍略小一些的項(xiàng)目團(tuán)隊(duì)負(fù)責(zé)人,有些綠帶也作為黑帶項(xiàng)目團(tuán)隊(duì)的主要成員,協(xié)助黑帶領(lǐng)導(dǎo)項(xiàng)目。綠帶的作用是把六西格瑪?shù)男赂拍詈凸ぞ?/p>

TPM中的設(shè)備點(diǎn)檢制

TPM中的設(shè)備點(diǎn)檢制 設(shè)備點(diǎn)檢制是以點(diǎn)檢為中心的設(shè)備維修管理體制,點(diǎn)檢制的醫(yī)學(xué)內(nèi)涵就象人要做身體檢查一樣,利用一些檢查手段,對(duì)設(shè)備進(jìn)行早期檢查、診斷和維修。每個(gè)企業(yè)可根據(jù)自己的實(shí)際情況

實(shí)現(xiàn)看板管理的五項(xiàng)規(guī)則

實(shí)現(xiàn)看板管理的五項(xiàng)規(guī)則 豐田公司每月都將事先決定的下月的月度計(jì)劃生產(chǎn)量通知各工序以及各供貨廠家,以便各工序和供貨廠家能夠事先籌劃循環(huán)時(shí)間、必要的作業(yè)人員計(jì)劃、必要的材料數(shù)量以及需要進(jìn)行改

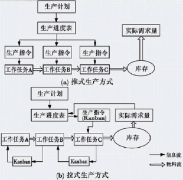

拉式生產(chǎn)方式與推式生產(chǎn)方式比較

拉式生產(chǎn)方式與推式生產(chǎn)方式比較 “拉式生產(chǎn)方式”是否一定比“推式生產(chǎn)方式”好?在90年代曾經(jīng)流傳過(guò)“拉式生產(chǎn)方式比推式生產(chǎn)方式好”的看法。誠(chéng)然,豐田生產(chǎn)方式中一個(gè)重大的創(chuàng)建是提出拉式生產(chǎn)方式,但這

設(shè)備綜合效率管理(OEE)

設(shè)備綜合效率管理(OEE) 設(shè)備綜合效率OEE的統(tǒng)計(jì)與分析能比較清楚地反映出企業(yè)的管理與生產(chǎn)情況。

精益生產(chǎn)的基本原則

精益生產(chǎn)的基本原則 20世紀(jì)90年代,美國(guó)對(duì)“豐田生產(chǎn)方式”——精益生產(chǎn)進(jìn)行了一系列的研究。1996年,James Womack和Daniel Jones 的《精益思想(Lean Thinking)》一書問(wèn)世,精益生產(chǎn)方式由經(jīng)驗(yàn)變成為理論,并

【行業(yè)資訊】豐田喜一郎與豐田生產(chǎn)方式

【行業(yè)資訊】豐田喜一郎與豐田生產(chǎn)方式 豐田喜一郎頗有戰(zhàn)略家的眼光,他自一開始組織汽車生產(chǎn)就注意到了從基礎(chǔ)工業(yè)入手著眼于整體素質(zhì)的提高,使材料工業(yè)、機(jī)械制造、汽車零部件業(yè)與汽車工業(yè)同步發(fā)展,為汽車的大批

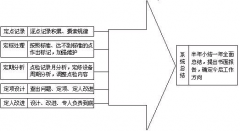

博革精益咨詢現(xiàn)場(chǎng)管理四步法

博革精益咨詢現(xiàn)場(chǎng)管理四步法 如果說(shuō)精益人才、精益績(jī)效體現(xiàn)的是讓管理者/員工具備精益管理的能力與意愿,那么,精益現(xiàn)場(chǎng)則是讓精益生產(chǎn)直接創(chuàng)造管理效益的環(huán)節(jié)。博革駐廠式輔導(dǎo)的精益現(xiàn)場(chǎng)指導(dǎo)通過(guò)四個(gè)步驟

豐田生產(chǎn)方式的基本思考方法

豐田生產(chǎn)方式的基本思考方法 如果從這個(gè)角度來(lái)看,IE(經(jīng)營(yíng)工學(xué))對(duì)進(jìn)行企業(yè)經(jīng)營(yíng)實(shí)在是有著重大的影響力。不充分利用IE 的企業(yè),就好像建造在砂土上的樓房,不堪一擊。豐田生產(chǎn)方式當(dāng)中,把“收益IE”寫在標(biāo)

精益采購(gòu)成本管理

精益采購(gòu)成本管理 博革咨詢研究認(rèn)為,采購(gòu)費(fèi)用約占銷售收入的40%一60%,采購(gòu)成本在企業(yè)供應(yīng)鏈成本中占有很大的比重,降低采購(gòu)成本,成為降低供應(yīng)鏈成本的關(guān)鍵點(diǎn)之一。

精益生產(chǎn)成本管理

精益生產(chǎn)成本管理 精益生產(chǎn)成本管理改善是在生產(chǎn)制造領(lǐng)域進(jìn)行的降低成本的活動(dòng),也是通過(guò)徹底排除生產(chǎn)制造過(guò)程的各種浪費(fèi)達(dá)到降低成本的活動(dòng)......

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時(shí)間后臺(tái)欄目摘要

獲取免費(fèi)方案

.png)

.png)

.png)