隨著醫療器械行業競爭加劇及監管要求趨嚴,重慶某醫療器械企業面臨生產效率不足、物流成本高企、安全風險突出等問題。為全面提升綜合競爭力,上海博革咨詢受邀開展精益工廠布局咨詢項目,以精益生產(Lean Production)為核心方法論,系統性重構生產流程、優化空間布局、降低運營浪費。

項目目標包括:

效率提升:縮短生產周期20%,設備綜合效率(OEE)提升至80%以上;

成本優化:物流成本降低15%,場地利用率提高25%;

安全合規:符合GMP及ISO 13485標準,

柔性擴展:建立模塊化布局框架,支持未來產能擴充需求。

1. 前期問題診斷與分析

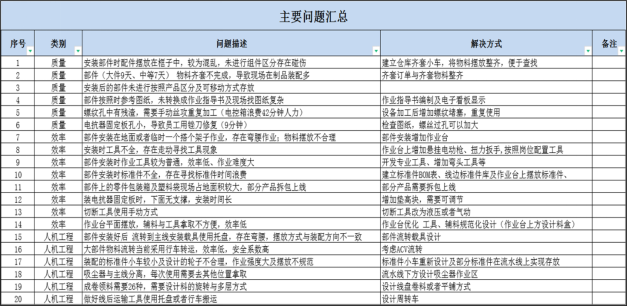

通過現場調研、數據采集與現場觀察,識別出以下核心問題:

(1)生產流程中的浪費

等待浪費:工序間因設備故障或物料短缺導致停滯,平均等待時間占生產周期12%;

搬運浪費:傳統直線型布局導致物料跨區域搬運,單件產品物流距離達150米;

過量生產:因需求預測偏差,半成品庫存積壓高達3周用量。

(2)工廠布局與工位設計缺陷

空間利用低效:倉儲區占比35%,遠高于行業20%的平均水平;潔凈區與非潔凈區交叉,存在污染風險;

人機工程學缺失:裝配工位工具擺放混亂,員工單日步行距離超5公里,疲勞作業導致質量波動。

(3). 物流管理痛點

路徑交叉頻繁:物料與成品物流路線重疊率高達45%,頻繁擁堵;

信息化水平低:依賴紙質單據傳遞信息,配送延遲率達18%。

價值流圖(VSM)分析:繪制當前與未來狀態圖,識別并消除7大類浪費(搬運、庫存、動作等);

案例:合并焊接與拋光工序,減少中間搬運環節,生產周期縮短8%;

成果:通過SMED技術將模具換型時間從45分鐘壓縮至18分鐘,設備利用率提升12%。

拉動式生產系統:建立基于看板管理的JIT物料供應機制,半成品庫存降低40%。

2. 生產線與工位重構

單元化產線設計:

將傳統直線型產線改造為U型單元線,實現“單件流”生產模式;

配置多功能工作站,支持“一人多機”操作,減少人員等待時間30%。

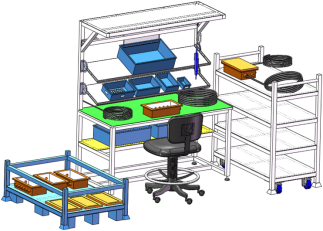

人機工程優化:

依據ECRS原則(取消、合并、重排、簡化)設計工位,工具與物料按“觸手可及”原則定位;

引入防錯裝置(Poka-Yoke),如傳感器檢測零件安裝完整性,誤操作率下降70%。

?

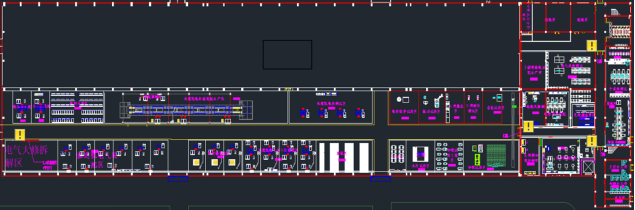

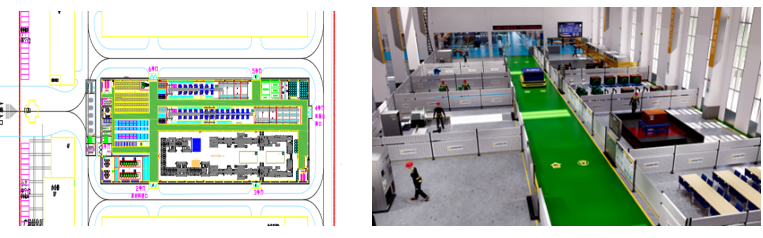

3. 工廠規劃與功能分區

“四區三級”布局策略:

潔凈等級分區:按GMP要求劃分A/B/C/D級潔凈區,設置獨立人流與物流通道;

功能模塊劃分:原材料倉→機加工區→半成品緩存→裝配線→滅菌區→成品倉,形成單向流動;

動態緩沖區設計:在關鍵工序間設置彈性緩存區,平衡產能波動。

空間利用率提升:采用雙層貨架與垂直存儲系統,倉儲面積壓縮20%,釋放空間用于新增2條產線。

物流路徑優化:

主通道設計為環形單向路線,分支物流線按“樹狀結構”延伸至各工位;

原材料與成品物流完全分離,交叉率從45%降至8%。

智能物流系統:

引入AGV自動搬運車與電子看板系統,實現“按需配送”;

通過WMS系統實時監控庫存,庫存周轉天數從45天縮短至28天。

?

5. 安全與環境改善

安全防護升級:

設備加裝光柵防護與急停按鈕,危險區域設置紅外感應報警裝置;

建立可視化安全標識系統(如紅黃綠分區、應急逃生路線指引)。

環境合規性強化:

潔凈區配置FFU層流送風系統,壓差監控數據聯網預警;

廢棄物分類處理通道獨立設計,避免交叉污染。

1. 效率與成本指標

人均產出提升25%,設備OEE從65%提升至82%;

物流路徑縮短55%,配送效率提升38%;

場地利用率提高28%,年節省租金成本約120萬元。

2. 質量與安全改善

產品一次合格率從92%提升至97.5%,客戶投訴率下降45%;

工傷事故率下降60%,通過ISO 13485體系復審。

3. 可持續性管理機制

建立布局動態評估模型,支持產能擴展至150%;

編制《精益操作手冊》與《5S管理標準》,培養內部精益團隊15人。

4. 持續改進方向

數字化轉型:推進MES(制造執行系統)與數字孿生技術應用,實現全流程透明化管理;

綠色制造:優化能源管理系統,目標達成單位產值能耗降低10%;

供應鏈協同:與供應商共建VMI(供應商管理庫存)模式,進一步壓縮供應鏈周期。

本次精益工廠布局項目不僅解決了企業當前的生產瓶頸,更構建了一套可持續的精益管理體系,為醫療器械行業的高質量發展提供了實踐范例。未來,企業需持續深化精益理念,擁抱智能化與綠色化趨勢,方能在激烈競爭中保持領先地位。

.png) 工程機械集團供公司精益管理戰略案例

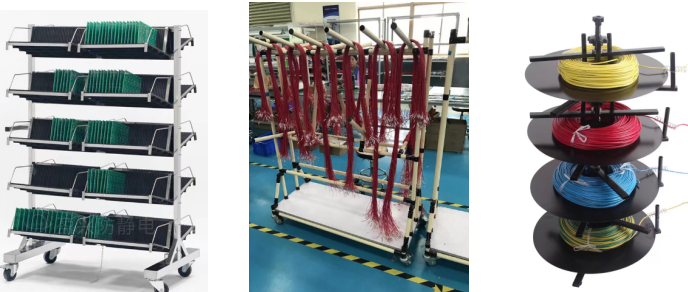

工程機械集團供公司精益管理戰略案例  某線束工廠裝配車間連續流生產線規劃案例分享

某線束工廠裝配車間連續流生產線規劃案例分享  某煤機集團防爆車標準化工位建設促進精益現場建設案例

某煤機集團防爆車標準化工位建設促進精益現場建設案例

.jpg)

.png)

.png)

.png)